1. 3 factores que afectan la precisión de dispositivos de dosificación integrados

Antes de la optimización, debe comprender qué factores causarán fluctuaciones de dosificación:

Estabilidad de las bombas de medición

El desgaste de la bomba, la pulsación o la desviación de calibración causarán errores de flujo.

La precisión de las bombas de medición de baja calidad disminuirá significativamente después de la operación a largo plazo.

Errores de sensores y del sistema de control

Drift del sensor PH/ORP, los datos del medidor de flujo son inexactos.

Los parámetros de control PLC o PID no están optimizados y la respuesta se retrasa.

Características de reactivos y problemas de tuberías

Los agentes de alta viscosidad son propensos al bloqueo de bombeo desigual o de cristalización de la tubería.

Los cambios en la fuga de la tubería o la presión de retroceso afectan la dosis real.

2. 3 Métodos clave para mejorar la precisión de la dosificación

- Método 1: Calibrar bombas y sensores de medición

Pasos de operación:

Calibre regularmente las bombas de medición:

Use un cilindro de medición estándar para medir el flujo de salida, comparar con el valor establecido y ajustar la carrera o la frecuencia.

Se recomienda calibrar una vez al mes, y la industria con requisitos de alta precisión puede acortarse semanalmente.

Verificar los datos del sensor:

Los electrodos de pH/ORP deben calibrarse con tampón estándar (como PH4.0/7.0/9.2).

El medidor de flujo se puede verificar mediante la comparación de medidores de flujo ultrasónico.

- Método 2: optimizar los parámetros del sistema de control

Artículos de ajuste de clave:

Configuración de parámetros PID:

Banda proporcional (P): reducirla puede acelerar la respuesta, pero el excesivo causará la oscilación.

Tiempo integral (i): elimine los errores estáticos, pero establecerlo demasiado tiempo retrasará el ajuste.

Tiempo derivado (D): suprimir el sobreimpulso y es adecuado para sistemas con un retraso grande.

Adoptar el algoritmo de control adaptativo:

Para escenarios con grandes fluctuaciones de calidad del agua (como tratamiento de aguas residuales), control difuso o control predictivo del modelo (MPC).

Recomendación de la herramienta:

Utilice la función de auto-sintonización del sistema PLC o DCS.

- Método 3: Mejorar el diseño de la tubería de entrega farmacéutica

Plan de optimización:

Reducir la resistencia de la tubería:

Acorta la longitud de la tubería, evite los codos de ángulo recto y use grandes codos de radio de curvatura.

Los productos farmacéuticos de alta viscosidad requieren tuberías de gran diámetro (DN≥25 mm).

Evitar la cristalización/interferencia de burbujas:

Instale un dispositivo de agua de lavado en la tubería de reactivos fácilmente cristalizados (como el ácido cítrico).

Establezca una válvula de escape en el punto más alto de la tubería para evitar que el bloqueo de aire afecte la velocidad de flujo.

Elija el material correcto:

Use tuberías de acero inoxidable PVDF o 316L para reactivos corrosivos (como hipoclorito de sodio).

3. Una guía de seguridad, mantenimiento y optimización de plantas de dosificación integradas

Especificaciones de operación de seguridad

Verifique antes de comenzar

Confirme que el voltaje de la fuente de alimentación es consistente con los requisitos del equipo (380V/220V)

Verifique el nivel de líquido del tanque de almacenamiento para evitar el funcionamiento en seco y el daño al cuerpo de la bomba

Verifique el estado de la válvula de tubería (válvula de entrada/válvula de escape de entrada/salida de salida)

Seguridad química

Químicos corrosivos (como ácido clorhídrico, hipoclorito de sodio):

Use guantes y gafas anticorrosiones durante la operación

Se deben instalar alarmas contra la liga y dispositivos de descarga de emergencia en la sala de dosis

Químicos inflamables (como el metanol):

Está prohibido usar llamas abiertas o electrodomésticos no a prueba de explosión en el área de dosificación

El tanque de almacenamiento debe estar conectado a tierra para evitar la electricidad estática

Tratamiento de emergencia

Detenga la máquina inmediatamente si se encuentra una fuga y cierre las válvulas de entrada y salida

En caso de falla eléctrica, corte la fuente de alimentación antes de la reparación

Prevención de problemas comunes

Dosis inexacta

Posibles causas:

Daño al diafragma de la bomba de medición

Ajuste inadecuado de la válvula de presión posterior

Data de datos del sensor

Solución:

Calibrar la bomba y el sensor de acuerdo con el método anterior

Instale un medidor de presión para monitorear la presión posterior de la tubería (es aconsejable mantener 0.2-0.3MPA)

Ruido de la bomba anormal

Sonido de cavitación → verificar si el filtro de entrada está bloqueado

Sonido de fricción mecánica → verificar la lubricación del cojinete de la biela

Alarma del sistema de control

Alarma de "bajo nivel de líquido": verifique el interruptor flotante o el calibre de nivel de líquido capacitivo

Alarma de "sobrecarga": verifique si la corriente del motor excede el límite

4. Preguntas frecuentes de dispositivo de dosificación integrado (preguntas frecuentes)

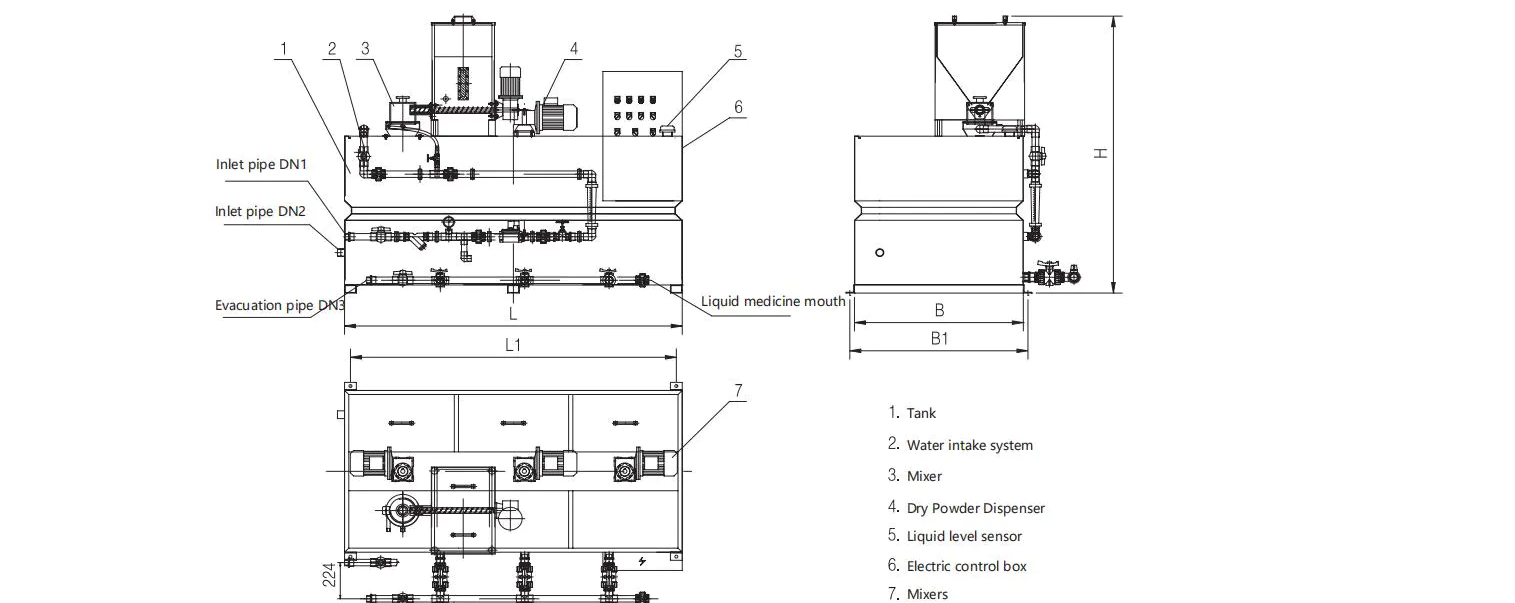

- ¿Qué se debe tener en cuenta durante la instalación?

La tubería debe ser corta, evitar curvas de ángulo recto y reducir la resistencia.

Se debe instalar un filtro de tipo Y (GAP 0.3 mm) en la entrada del reactivo para evitar la obstrucción por impurezas.

El cableado eléctrico debe cumplir con los requisitos a prueba de explosión, y el entorno corrosivo debe sellarse.

- ¿Cómo resolver la succión líquida anormal de la bomba de medición?

Compruebe si la tubería de entrada está bloqueada o goteando, y apriete la conexión.

Ajuste la carrera al 100% y asegúrese de que los orificios de drenaje en la placa posterior estén alineados.

Cuando el ancho del pulso es insuficiente, se puede extender a 300 ms para mejorar la estabilidad.

- Fallas y soluciones comunes:

| Fenómeno de falla | Causas posibles | Soluciones |

| Flujo inestable | Tubería de entrada bloqueada/ingreso de gas | Filtro limpio, escape |

| Válvula de seguridad frecuentemente viajes | Configuración incorrecta de presión de resorte/sobrepresión del sistema | Ajuste la configuración de presión de resorte o verifique |

| Ruido de la bomba anormal | Daño del diafragma/contaminación del aceite hidráulico | Reemplace el diafragma o el aceite hidráulico |